Obróbka ultratwardych narzędzi do obrabiarek jest niezwykle trudna właśnie ze względu na ich twardość i odporność na odkształcanie. Szczególnie wykonywanie elementów i struktur o złożonych geometriach trójwymiarowych jest niezwykle kosztowne. Finansowany ze środków UE projekt

DIPLAT zajął się pilnymi potrzebami w tym zakresie, opracowując platformę do trójwymiarowej impulsowej ablacji laserowej (PLA).

Umożliwi ona wykonywanie funkcjonalnych mikrostruktur na powierzchni diamentu i innych ultratwardych materiałów. Taki przełom technologiczny uplasowałby europejskie małe i średnie przedsiębiorstwa (MŚP) zaangażowane w produkcję zaawansowanych narzędzi do obrabiarek w ścisłej światowej czołówce.

Impulsowa ablacja laserowa ciał stałych to młoda technika, która cieszy się coraz większym zainteresowaniem. Istotną różnicą w porównaniu z używaniem konwencjonalnych narzędzi skrawających jest możliwość precyzyjnego dobrania długości fali i szerokości impulsu do rodzaju materiału oraz ograniczenia modyfikacji strukturalnych do wybranego obszaru.

Projekt DIPLAT tworzy niezbędne technologie impulsowej ablacji laserowej wraz z nowatorskim systemem sterowania wieloosiowego i modułem obsługi oprogramowania umożliwiającym korzystanie z plików CAD. W pierwszym okresie sprawozdawczym skoncentrowano się na stworzeniu technologii i procesów niezbędnych do wytwarzania prototypowych narzędzi przemysłowych i wykonywania porównań.

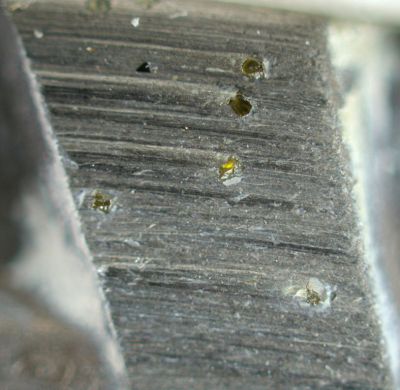

Prace rozpoczęto od konsultacji z użytkownikami docelowymi w celu określenia geometrii i zadań produkcyjnych, których nie da się w zadowalający sposób obsłużyć z użyciem konwencjonalnych narzędzi. Opracowano nowatorskie strategie impulsowej ablacji laserowej do wieloosiowego przetwarzania 3D diamentu i borazonu - materiału coraz częściej używanego w obrabiarkach, ustępującego twardością tylko diamentowi syntetycznemu. Prace rozwojowe wspomogło stworzenie modelu pikosekundowej i nanosekundowej impulsowej ablacji laserowej materiałów diamentowych.

Naukowcy opracowali protokół synchronizacji kinematyki maszyny z wieloosiową głowicą skanującą, która szybko zaznacza wymaganą geometrię narzędzia skrawającego. Rozbudowano w tym celu sprzęt z istniejącego systemu do mikroobróbki laserowej.

Dzięki intensywnym pracom rozwojowym opracowano już pierwsze prototypy narzędzi i przeprowadzono początkowe testy obróbki. Wykonane prace zostały opisane w sześciu publikacjach i zaowocowały dwoma zgłoszeniami patentowymi dotyczącymi nowatorskich konstrukcji narzędzi i technologii przetwarzania.

Projekt DIPLAT pewnie zmierza ku stworzeniu przełomowej technologii obróbki i produkcji narzędzi skrawających, dzięki której specjalistyczne małe i średnie przedsiębiorstwa europejskie znajdą się w awangardzie ważnego rynku globalnego.